v Teoría de la mantenibilidad

La

mantenibilidad se puede definir como la expectativa que se tiene de que un

equipo o sistema pueda ser colocado en condiciones de operación dentro de un

periodo de tiempo establecido, cuando la acción de mantenimiento es

ejecutada de acuerdo con procedimientos prescritos.

ü Teoría N° 1:

En términos probabilísticas, Francois Monchy. (1989), define la mantenibilidad como “la probabilidad de reestablecer las condiciones específicas de funcionamiento de un sistema, en límites de tiempo deseados, cuando el mantenimiento es realizado en las condiciones y medios predefinidos”. O simplemente “la probabilidad de que un equipo que presenta una falla sea reparado en un determinado tiempo t.

ü Teoría N° 2:

Se

puede decir que la mantenibilidad de un equipo es la probabilidad de que un

dispositivo sea devuelto a un estado en el que pueda cumplir su misión en un

tiempo dado, luego de la aparición de una falla y cuando el mantenimiento es

realizado en un determinado período de tiempo, al nivel deseado de confianza,

con el personal especificado, las habilidades necesarias, manuales de operación

y mantenimiento, el equipo indicado, los datos técnicos, el departamento

de soporte de mantenimiento y bajo las condiciones ambientales

especificadas. (Knezevic, 1996, 47) (Blanchard yotros,1995,1)

(Díaz,1992,6) (Kececioglu, 1995, 30).

v Factores básicos de la

mantenibilidad

Según

Alejandro Jorge Pistarelli. (2010), la mantenibilidad de un sistema productivo

se divide en los siguientes factores:

Factores

Internos

|

Factores

Externos

|

·

Acceso a las partes.

·

Complejidad técnica (Diseño).

·

Manuales claros y completos.

·

Partes o piezas estandarizadas.

·

Manejo de componentes (peso, fragilidad, entre

otras).

·

Calidad de los materiales de fabricación.

·

Herramental necesario estandarizado

|

·

Disponibilidad de los repuestos.

·

Disponibilidad de mano de obra.

·

Capacitación de especialistas (Habilidad).

·

Herramientas para diagnóstico y reparación.

·

Capacidad en la programación de tareas.

·

Servicio Pos venta.

·

Limpieza y estado de la máquina

·

Historial de averías y procedimientos.

·

Procedimientos y recursos disponibles

|

v Parámetros básicos de la

mantenibilidad

Para

la estimación de este índice, se puede decir que existe un solo parámetro

básico, conocido como el tiempo promedio fuera de servicio (TPFS), el cual, puede

ser obtenido analítica o gráficamente basándose en el número total de horas

fuera de servicio debido a una falla y el número de acciones de mantenimiento

involucradas.

El TPFS, es el tiempo transcurrido desde que

el equipo es desconectado hasta que es entregado de nuevo para cumplir su

función. Este intervalo de tiempo está constituido por la sumatoria de los

siguientes períodos individuales:

·

Enfriamiento: Es el tiempo

transcurrido desde que el equipo es desconectado y el instante en que las

condiciones permitan su intervención.

·

Localización de la falla:

Representa el tiempo empleado en ubicar el desperfecto.

·

Reparación: Es el tiempo que dura

la reparación del equipo.

·

Demora por materiales: Comprende

el tiempo gastado en la espera de materiales, de no existir en el almacén.

·

Administrativo: Es el tiempo

gastado en actividades como turnos no trabajados, fines de semana, espera de

permisos, prioridad de realización de otros trabajos, etc.

·

Arranque: Es el tiempo que se

debe dedicar a la puesta en marcha del equipo una vez reparado. Miguel

Rodríguez, 1998

Es

importante entender la relación entre mantenibilidad y el “tiempo empleado” en

las tareas de mantenimiento. La mantenibilidad está directamente relacionada

con el área de la parte inferior de la gráfica de funcionabilidad de un

sistema. Las medidas mediante las cuales se puede describir la mantenibilidad

están relacionadas con el tiempo en el cual el sistema se encuentra y debido a

que este tiempo no es constante se utilizan medidas tales como:

Tiempo

medio entre fallas (MTBF), Tiempo de recuperación (TTR), Tiempo medio de

recuperación MTTR etc. y son consideradas variables aleatorias y sólo pueden

ser descritas de forma probabilística.

· Tiempo de recuperación TTR

El

lapso de tiempo comprendido desde el instante en que ocurre una falla en el

sistema, que imposibilite su funcionabilidad, hasta el instante en el cual se

logre recuperar el sistema, es conocido como Tiempo de recuperación TTR (Time

to Restore), como mencionamos en la sección anterior, diversos factores

involucrados en el proceso de mantenimiento o de recuperación del sistema,

provocaran que TTR sea variable, incluso para sistemas idénticos con fallas

idénticas. De la variabilidad de TTR se

deduce que el proceso de recuperación del sistema solo puede describirse en

términos probabilísticos, siendo TTR una variable aleatoria.

·

Tiempo

medio de recuperación MTTR

Lo

definimos como la media de la variable aleatoria TTR o la media de la

distribución de probabilidad de TTR. También es común referirse a esta media

como la esperanza matemática o el valor esperado, en este caso de la variable

TTR y denotada por MTTR, es importante hacer énfasis que éste es un valor

promedio del tiempo de recuperación, pero que no necesariamente tiene que ser

el resultado de algunos de los tiempos que tome recuperar el sistema. Sabemos

que la media o valor esperado de cualquier variable aleatoria discreta, se

puede obtener al multiplicar cada uno de los valores de la variable aleatoria

por su correspondiente probabilidad y sumar los productos. Sin embargo, en este

caso TTR es una variable aleatoria continua, por lo cual utilizamos integrales

para reemplazar a las sumatorias, de este modo:

Donde m(t) es la función de densidad de

probabilidad de la variable TTR.

·

Tiempo

medio entre fallas MTBF

El tiempo medio entra fallas MTBF, se utiliza

en sistemas cuya funcionabilidad puede ser recuperada y se establece, como el

valor medio entre fallas, luego de fallas consecutivas durante un periodo

determinado.

Donde:

n =

Número de componentes objeto del análisis de fallas.

T =

Tiempo analizado.

K = Cantidad de fallas durante el tiempo

analizado.

v La Predicción de la

mantenibilidad

La predicción de la mantenibilidad consiste en estimar la carga de trabajo asociada a cada intervención de mantenimiento al objeto de poder establecer la conformidad del diseño con los requerimientos especificados. En el caso de mantenimiento correctivo, la predicción no es tarea fácil porque el tiempo necesario para realizar la restauración de un equipo es suma de los tiempos exigidos por cada una de las actividades que las conforman, siendo las más importantes aquellas que se indican en la tabla de fases constitutivas. Además, está el hecho que, las fases para la restauración de un determinado componente en un equipo concreto pueden ser afectadas por numerosos factores que aumentaran o disminuirán el tiempo inicialmente consignado. Tales factores pueden provenir del propio diseño del equipo, debido a su complejidad, peso y modularidad de los componentes, facilidad de acceso, intercambiabilidad, visibilidad, etc.; otros factores pueden ser debido a aspectos organizativos, como el dimensionamiento de los grupos de trabajo, su grado de descentralización, la distribución de los almacenes, la calidad y disponibilidad de la documentación, finalmente, otros factores, como la existencia e idoneidad de los procedimientos de trabajo, de los útiles e instrumentos de medida, etc.; pueden deberse a la práctica operativa de la empresa o centro de trabajo donde esté ubicado el equipo.

Una

vez conocido el tiempo medio para reparación (MTTR), de los diversos

componentes que integran un equipo, puede conocerse la mantenibilidad del mismo

mediante la ecuación:

En definitiva, la cuantificación del MTTR exige conocer con detalle las operaciones de mantenimiento correctivo de las diferentes partes de un equipo, sus tiempos medios de restauración y sus tasas de fallo correspondientes, todo lo cual no suele estar disponible durante gran parte del proyecto del equipo, especialmente si esta novedoso; por todo ello y como mejora de la mantenibilidad de un equipo en la fase de diseño puede conseguirse si se optimizan sus aspectos ms críticos, se ha ido imponiendo un enfoque cualitativo, dada su mayor sencillez.

Cabe destacar que, en general, los métodos cualitativos no sirven exactamente para predecir la mantenibilidad, sino que evalúan el diseño del equipo desde el punto de vista de la mantenibilidad, siendo por tanto, una fuente de información para el diseñador tanto más útil cuanto más compleja sea el equipo. En el ca

so de mantenimiento preventivo la predicción suele ser una tarea algo menos compleja, ya que las actividades de mantenimiento suelen estar muy estandarizadas por parte de los diferentes suministradores de los componentes que integran el equipo. Aunque no suele ser muy habitual en la práctica, puede obtenerse un tiempo medio de mantenimiento preventivo MTMP a partir de los tiempos de revisión de cada componente y e las frecuencias de intervención Fe; es decir:

v Distribuciones Empleadas Para

Estimar La Mantenibilidad.

Según Gabriel M. (2003) Al igual que para la

confiabilidad, la mantenibilidad también es estimada mediante la aproximación

de los respectivos datos a modelos específicos, entre los cuales, los más

empleados son:

·

Distribución

exponencial:

Se

adapta muy bien cuando las intervenciones al equipo son de corta duración, que

constituyen principalmente intercambio de piezas estándar, su expresión

matemática, es una ecuación exponencial negativa como se muestra a

continuación:

ü M(t):

es la función mantenibilidad, que representa la probabilidad de que la

reparación comience en el tiempo

ü t=0

:y sea concluida satisfactoriamente en el tiempo t (probabilidad de duración de

la reparación).

ü e:

constante Neperiana (e=2.303..)

ü µ:

Tasa de reparaciones o número total de reparaciones efectuadas con relación al

total de horas de reparación del equipo.

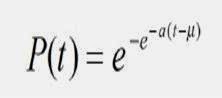

·

Distribución

de Gumbell:

Esta

es la distribución más comúnmente empleada para estimar la mantenibilidad,

debido a que puede ser aplicada cuando se tienen intervenciones cortas y

algunas largas, pero principalmente porque los cálculos son muy sencillos,

debido a la existencia de un papel funcional que simplifica la metodología de

evaluación del índice.

Dónde:

ü P

(t)= Densidad de probabilidad.

ü a=

Parámetro de dispersión.

ü t=

Tiempo en estudio (TPFS).

ü µ=

Parámetro de posición.

Los

parámetros anteriores, pueden ser encontrados de una manera sencilla utilizando

el papel probabilístico, también llamado papel de tipo gumbell.

Dónde:

ü =Y1

Tiempo fuera de servicio para P(t)= 27%.

ü =Y2Tiempo

fuera de servicio para P(t)= 95%.

El

parámetro de posición, corresponde al TFS para una probabilidad de falla de36.8%

v Mejoramiento de la Mantenibilidad

REFERENCIAS BIBLIOGRAFICAS

·

KARDEK, A,. NASCIF, J.

Mantenimiento, Función Estratégica, CIP Brasil, Rio de Janeiro, 2002

·

FINLEY, H. Uma visao Abrangente

da Analise de Confiabilidade de Equipamentos, Traducido por Oao Ricardo B.

Lafraia, 1995

·

LAFRAIA, J. R Manual de

confiabilidad, Mantenibilidad y disponibilidad, Qualitymark Editora, 2001.

·

2014 BuenasTareas.com https://www.buenastareas.com/join.php?redirectUrl=%2Fensayos%2FConfiabilidad-Mantenibilidad-y-Disponibilidad%2F2132448.html&from=essay

·

FIDIAS, Arias. 1999. El Proyecto

de Investigación. Editorial Episteme, Caracas, Venezuela.

·

GONZALEZ José, GONZALEZ Maylén y

MORALES José. 1992. Evaluación de Plantas de Deshidratación. INTEVEP. Los

Teques, edo. Miranda, Venezuela.

·

No hay comentarios.:

Publicar un comentario